乳化机的乳化过程是一种液体被被剪切分裂成小液滴,然后分散于另一不相溶的液体中,形成乳状液的过程。通常向体系提供机械能,在现代工业中,常用到的乳化设备有:真空乳化机、高剪切均质机、分散机等。可完成乳化过程。

在乳化机乳化过程中,首先是两相之间的界面形变,形变至一定程度后,形成较大的液滴;然后,大的液滴进一步被破坏成小液滴。因而,液滴的破坏是乳化机乳化过程关键的一步。在任何情况下,液滴必需先形变后才被破裂。当两相界面的两侧有压力差时,界面将是弯曲的,界面张力为. 的弯曲界面凹面的一侧的压强较凸面一侧高。将热力学的概念用于该界面,可导出压强差与界面曲率之间的关系,此压强差称为Laplace压强Δp,

Δp与界面曲率半径的关系为Lap lace公式:

式中R1和R2是曲面凹面的主要曲率半径,对于半径为R的球型液滴,上式变为2*R(f)平方数量级大小的压强梯度。周围的液体产生的粘滞应力亦可使液滴形变,粘滞应力G┌e克服Lap lace 压强,与Δp应是同一数量级。G为速度梯度,或称应变速率,┌e为粘度。乳化机搅拌可产生所需的速度梯度或压强梯度。液滴越小,使液滴破裂需要更强烈的搅拌作用。因而,除非┌e很高,一般情况下,乳化机乳化过程中液体流动为湍流。

制备乳状液一般需要有舍适的表面活性剂,也称乳化剂,其作用是降低 值(例如由40mNrm平方降低至5mNRm平方),因而降低Lap lace压强,使形变容易发生,液滴易破坏。表面活性剂的另一个作用是形成一个连续相的界面膜必需要的条件,其作用的大小取决于乳化剂的性质和浓度。为了更有效地起作用,必须使乳化剂迁移至界面,并吸附在其上,形成一层表面层。乳化机的强烈的搅拌可大大地加速迁移过程。由于形成小液滴,具有很大面积的界面,在乳化过程中乳化剂会被耗尽。

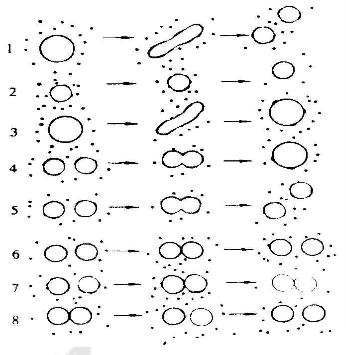

在乳化机的乳化过程中,液滴可能会重新絮凝或聚结。而多数絮凝的液滴在短时间内又会再次被破坏,这些过程在乳化时都会同时发生。它们的形成速度受各种复杂因素所制约,并且相互影响。图1是乳化机乳化过程后阶段可能发生的过程示意图。