导读:

上篇乳化均质机小编分享了传统的磁力密封结构的技术缺陷及需求现状,下面均质机小编继续为大家分享无内漏磁力密封的研究内容,一起来了解一下~

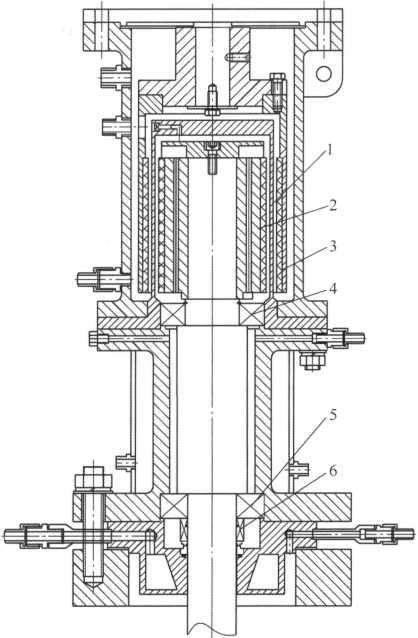

1-传统的磁力密封的结构

传统的磁力密封已经解决了介质外漏的可能性,但在严禁内漏污染物料的场合带来新的问题,限制了此技术在工业上的应用范围。本文的研究拟弥补传统磁力密封存在内漏方面的技术缺陷。传统磁力密封结构如图1所示,上下轴承密封腔使用稀油润滑,下轴承的下方采用了单端面机械密封,虽然通过平衡罐使密封面的两端压力基本相当,但机械密封毕竟是易损件,长期运转造成动静密封面磨损,轴承箱内的稀油容易从搅拌轴与静环座之间渗漏至反应釜内,还有0形圈失效导致静环下端或动环处漏油至反应釜内。

图1传统磁力密封结构

1.薄壁隔离罩2.内磁钢3.外磁钢4.上轴承5.下轴承6.机械密封

2.无内漏干井式磁力密封的结构及工作原理

图2改造后基本结构

无内漏干井式磁力密封的研究思路是在轴承腔内部加设一个长轴套把上下轴承密封腔与反应釜内气相隔开,且控制轴承腔的最高油位,使得轴承腔的稀油即使泄漏也不会进入反应釜内,保证了反应釜内介质无污染的可靠性。

基本结构如图2所示,一个长轴套作为轴承座,中上位置与中下位置分别装有上轴承与下轴承,搅拌轴贯穿其中,轴上端焊接着内磁钢顶部压盖,通过螺栓与内磁钢基体相连,内磁钢均勻黏结在其圆周上,内磁钢基体把上下轴承同时压在长轴套上。内磁钢组件外面是隔离罩,隔离罩由两部分组成,上部为标准椭圆封头,下部直筒段通过机架的下端面扣压在冷却水夹套的上端面上,并用0形圈密封,机架的上端面支撑减速机,外磁钢基体(外磁钢均匀黏结在其圆周上)与减速机的输出轴采用刚性联轴器连接并传递转矩。

磁力密封整体安装于反应器的凸缘之上,隔离罩与长轴套轴承座之间的内部空隙充满液体润滑油,并通过长轴套轴承座与反应器气相空间隔离,润滑油的压力通过进油口与平衡罐连通,而平衡罐通过气相口与反应器内的压力保持平衡,压力表可检测反应釜内气相压力,手压泵用于为平衡罐和轴承密封腔补油。

内磁钢基体的上部设有两个润滑油出口,其位置高于上轴承,从而保证润滑油最高液面在上轴承上方,有效地防止了上轴承因失油而损坏现象的发生。同时两个润滑油出口又低于长轴套顶部与内磁钢顶部压盖形成的上迷宫密封,从而保证了轴承密封腔的最高油位不会越过上迷宫腔进入反应釜内。运行时产生涡流热的撤离需依靠位于机架与外磁钢基体之间充满的流动的冷却水,冷却水通道下端设置冷却水进口,机架冷却水出口与外磁钢基体上的两个冷却水出口的位置均高于内外磁钢,顶部还设置冷却水溢流口,防止冷却水流量过大时从机架顶部法兰面溢出。

长轴套的下部设置了下迷宫腔,迷宫腔外设置冷却水夹套,冷却水通过两个接口进出,由于迷宫腔由多个小的环形空腔串联而成,使反应釜内气体通过迷宫腔时停留时间延长,冷却面积也得到增加,气体容易被冷却,气体中的溶剂蒸气压下降,溶入润滑油中的溶剂量减少,延长了润滑油与轴承的使用寿命。长轴套的上部也设置了上迷宫密封,反应器泄压时,少量溶入润滑油的气体会溢出,携带少量润滑油液滴,由于迷宫密封在设备正常运行时产生离心力,润滑油液滴不容易穿过迷宫密封进入反应器内。

3.无内漏干井式磁力密封的试验

依据以上思路,利用有限元方法和ANSYS的电磁场分析模块,分析磁力驱动装置的损耗、转矩、轴向斥力与转速之间的相互关系,研究了磁力驱动装置中涡流、磁场强度、磁感应强度等场量的分布。在分析研究的基础上,开发设计无内漏磁力密封,完成系列产品样机的制造与试验,验证计算结果,并进行工业试验,参数见下表。

试验样机的技术指标表

| 序号 | 项目 | 参数 |

| 1 | 压力/MPa | -0.1 〜4.0 |

| 2 | 温度/°c | -20 〜300 |

| 3 | 转矩/N.m | 200 〜3 000 |

| 4 | 转速/ (r/min) | 小于300 |

| 5 | 整机使用寿命(易损件除外) | 大于10年 |

| 6 | 易损件使用寿命 | 大于1年 |

结语

无内漏磁力密封的创新点在于:

- 1)在轴承腔内部加设一个长轴套把上下轴承密封腔与反应釜内气相隔开,这种“干井”结构使轴承腔的稀油只要控制油位就无法泄漏到反应釜内,保证了反应釜内介质无污染,使磁力密封在严禁漏油的场合也能应用,扩大了磁力密封的使用范围。

- 2)在长轴套的下部均设置了迷宫腔,使反应釜内气体通过迷宫腔时得到有效冷却,降低了溶剂的饱和蒸气压,溶入润滑油中的溶剂量减少,延长了润滑油与轴承的使用寿命。

无内漏干井式磁力密封与乳化均质机同样适合精细化工、医药、食品等卫生要求较髙场合使用,技术水平达到了国内领先水平。

转自《GM通用机械》