导读

过滤操作后,处理得当的过滤器是允许重复使用的,企业需按照制药机械供应商的指导建议进行及时清洗与灭菌。例如,某品牌0.2μmPTFE过滤器在30min,145°C条件下,可耐受150次(100次正向、50次反向)蒸汽灭菌。

相关规定

中国GMP2010版附录3生物制品第二十五条规定:“管道系统、阀门和呼吸过滤器应便于清洁和灭菌,应尽量采用在线清洁、在线灭菌系统,密闭容器(如发酵罐)的阀门应能用蒸汽灭菌。呼吸过滤器应为疏水性材质,且使用效期应经验证。”FDA在《无菌药品生产工艺指南》中规定:“每批使用之后,除菌过滤器通常应当被丢弃,但是,如果图2_80在线完整性检测仪 可以证明重复使用是有理由的,那么需要进行可以体现最多处理批次的验证”。欧盟GMP附录1无菌药品的生产规定:“同一个过滤器不应当使用超过一个工作日,除非经过验证。”

清洗方式

过滤结束后,滤芯和套筒均需得到及时清洗,且清洗后需要验证。套筒可随配液系统一起进行在线清洗,也可以离线手工清洗。滤芯的清洗压力要严格按照产品说明书给定的参数来执行,可采用正向清洗或反向清洗的方式进行。正向清洗时清洗剂或清洗水从膜的上游到下游进行清洗,建议清洗压力可稍大于生产压力;反向清洗时,清洗剂或清洗水从膜的下游到上游进行清洗。选择清洗剂时,需考虑堵塞的类型、膜的类型和应用的要求。例如,滤芯内的软性颗粒污垢可采用碱液进行处理并去除。需要注意的是,PVDF不能接触碱液,否则,滤膜会从极性转换成非极性且不可逆转,但是PVDF蛋白质吸附极低,在生物制药行业应用广泛,可采用40〜50°C的250〜300mg/L NaClO溶液进行清洗处理。

灭菌方法

除菌级过滤器的灭菌方法主要有辐射灭菌、气体灭菌和湿热灭菌三种。湿热灭菌又可分为高压灭菌和在线蒸汽灭菌两种方式。很多除菌级过滤器都可以进行多次高压灭菌和在线蒸汽灭菌。过滤器的再灭菌应当参照生产商提供的过滤器使用说明,再灭菌和/或多次灭菌的条件、灭菌周期数量和累积的灭菌时间以及对过滤器的影响,需要进行验证。

- 辐射灭菌。辐射灭菌所使用的射线为伽玛射线,只有耐受辐射灭菌的过滤器才能使用此方法,其优势在于有较高的灭菌水平、无气体残留且过滤器可保持干燥。对于一次性系统,最好使用在线辐射灭菌,不推荐对过滤器进行多次辐射灭菌,但是由于设备成本等原因,辐射灭菌在制药企业应用较少。

- 气体灭菌。气体灭菌一般是指环氧乙烷灭菌,由于考虑到由此产生的氯乙醇、乙二醇及环氧乙烷残留,该方法在过滤器的灭菌中较少应用。

- 高压灭菌。高压灭菌所使用的灭菌设备为湿热灭菌柜,通常的设定温度在121〜135°C,不同过滤器的有效灭菌时间都应被验证。例如,某品牌的0.22^mPVDF除菌过滤器在135°C、30min条件下,能够高压灭菌30次;在高压126°C,60min条件下,能耐受30次循环灭菌。

灭菌过程中必须有包裹物作为屏障保护,以防止灭菌后过滤器下游发生二次污染。高压灭菌的预真空度应根据过滤器体积大小进行适当调整,以保证空气的排出和蒸汽穿透,包裹物需保证过滤器灭菌时内外空气和灭菌用蒸汽的对流通畅(图2.81)。为避免冷凝水积聚于滤芯内部,灭菌过程中滤器应竖直放置,开启上、下排气口。

图2.81高压灭菌前的滤芯准备

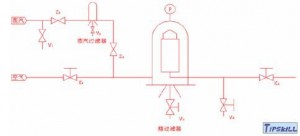

④在线蒸汽灭菌。在线蒸汽灭菌(SIP)是制药行业应用最广泛的除菌级过滤器灭菌方法,其具有灭菌时间短、灭菌后环境不会被破坏等优势,已成为制药企业的首选灭菌方法。滤膜的最高工作温度一般不超过140°C,在线蒸汽灭菌是将过滤器安置在金属套筒内直接向管路中通2〜3bar压力的饱和纯蒸汽,灭菌温度为121〜135°C(图2.82)。SIP过程中的上下游阀门顺序、冷凝水和空气去除都应被验证,且需要时时检査过滤器两端压差及冷点温度以保证灭菌有效性。

图2.82药液过滤器SIP原理

在线蒸汽灭菌只适用于可进行在线灭菌的过滤器,以聚丙烯或聚碳酸酯等材质作为外壳的囊式过滤器不能釆用在线蒸汽灭菌。在进行在线蒸汽灭菌前应咨询过滤器生产商关于过滤器的最高耐受灭菌温度、时间、压差及次数。

例如,某品牌除菌级PVDF过滤器的最大正向灭菌压差为0.35bar(135°C),最大反向灭菌压差仅为0.1lbar(135°C)。纯蒸汽的进气压力一般在2bar以上,在实际操作过程中,可在过滤器的上、下游安装压力表或压力传感器监测过滤器滤膜的压差。统计表明,在线蒸汽灭菌时,操作不当而导致的压差过大是滤膜完整性发生破损的主要原因之一。

疏水器的必要性

为防止灭菌过程中亲水性过滤膜表面被冷凝水覆盖而形成蒸汽通路阻断,采用疏水器进行适时疏水是非常必要的。由于滤膜的正向耐压能力远远优于反向耐压能力,除菌级过滤器宜采用正向SIP;呼吸器安装在罐顶,在设计合理的情况下,也可选择反向SIP。SIP结束后的阀门关闭顺序需要被验证。为防止管路内部形成负压,需考虑适当地引入空气来维持系统的气压平衡。已灭菌的除菌级过滤器下游引入的气体必须为无菌气体,可以考虑液体过滤器正向引入空气或者下游加装除菌级气体过滤器引入空气。

为保证灭菌后的无菌状态,除菌级过滤器SIP后的完整性测试必须采用在线测试方式进行。在完整性检测时,下游排水与排气的过程同样需要保证无菌性。可采用的方法有下游安装带空气过滤器的润湿液储罐或者安装一个同时进行除菌级气体液体排放的过滤器。