选择超滤膜的几点原则

超滤膜标定的分子质量并不代表绝对的截留。为特定的应用选择超滤膜时,需要遵循一些原则:

- 所选超滤膜分子质量应该是要截留的产品分子质量的1/3~1/5;

- 要把两种组分分开,二者的分子质量最好相差5倍以上。

对于高污染原料,超滤膜对尺寸相近的蛋白质截留较高。另外,在高TMP下操作,因为在膜的表面蛋白质浓度增加,膜的截留效率较低。因此,对于不同的原料和不同的超滤过程,膜的截留效率都是不同的。

一般为了选择出最佳膜包,需要用两种以上的膜进行试验,从而选择高截留率的膜,满足对收率的要求。在浓缩和透析时,由于不是百分之百的截留,所以产品会从膜上漏过,这是一个逐渐积累的过程,假如截留效率是恒定的,一批产品经过超滤浓缩和等体积透析后的损失,可以按如下方法计算。

产品损失(%)=100*(1-e(R-1)(lnVCF+N))

当超滤目的是体积浓缩20倍(VCF)、7倍体积透析、产品的漏过损失不能超过7%,那么InVCF+N等于10。当选择的超滤膜对产品的截留率是0.99,则总的漏过损失为9.5%,就是图中的A点,表明没有达到收率目标;如果依然使用这种膜,为了减少收率损失,就不得不减少浓缩倍数或透析倍数,比如透析倍数减少到4.3,此时InVCF+N等于7.3,产品总的漏过损失为7%,见图中的B点,但是,此时透析的水平大大降低了。要想在不改变工艺条件的同时,减少产品损失,就要选择截留率更高的膜,比如截留率为0.999的膜,此时,lnVCF+N仍然是10,产品的漏过损失却降低到1%,见图中C点。大多数情况下,在浓缩和透析时膜的截留率是不同的,这一点非常重要,如果在浓缩和透析过程中,膜的截留率发生了变化,产品的漏过损失就分别由浓缩和透析两个不同的截留曲线来决定,总的漏过损失,是二者之和。

决定参数及优化思路

一个切向流过滤的生产工艺由许多参数决定,其中关键的工艺参数有切向流流量、跨膜压(TMP)、透出液控制、膜面积和透析条件等。这些参数既相互影响又相互制约,要同时达到提高生产效率和节约成本的目的,就必须首先对这些参数进行优化。这些参数通常需要由经验、实验以及具体工艺的需要和各种限制因素结合起来才能确定,因此,切向流过滤系统的参数优化是一个相当复杂的过程,下面将简单介绍几个关键工艺参数的优化思路。

切向流流量优化

切向流流量很大程度上取决于所选用的不同膜包和湍流流道的类型。在膜包操作和维护手册中,对每种膜包和不同流道类型都提供了推荐的切向流流量。总的来说,在TMP不变的情况下,提高切向流流量可以增加切向流对滤膜表面的“清洗”作用、缓解浓差极化,从而使透过液的流量提高。但是,过高的切向流流量也会使产品所受到的剪切力增加,从而可能导致产品的活性下降。此外,较高的切向流流量还可能需要配置更大的泵和更大直径的管道,这些都会导致硬件设备成本和系统死体积的增加,而后者会使产品的收率下降。因此,在选择切向流流量时,需要综合平衡通量的增加和可能导致的产品失活、收率下降和硬件成本增加的问题。

跨膜压优化

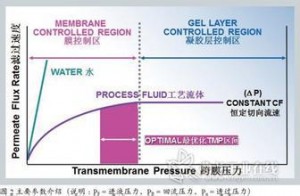

在恒定流量的切向流过滤工艺中,通量与TMP之间的关系可以分为两个阶段(图2.96)。最初时,影响通量的仅仅是滤膜的阻力,所以当TMP增加时,通量会呈线性增加,称为压力相关区;随着TMP的不断增加,滤膜逐渐被浓差极化,部分增加的TMP被浓差极化层的阻力所抵消,因此通量的增加逐渐变缓;直至最后,滤膜被完全浓差极化,所增加的TMP被浓差极化层的阻力完全抵消,此时,通量不再升高,称为压力不相关区。

当选择的TMP处于压力不相关区时,通量可以达到最大化,所需的滤膜面积也可达到最小,但此时已经在滤膜表面形成了浓差极化层,此处的溶质浓度可能已经到达了其可溶解的极限,可能因此导致产品收率的下降。此外,浓差极化的后期可能导致堵塞,会引起通量不可逆转的下降。

图2.96通量与TMP的关系

因此,优化的TMP值应该取在曲线的拐点处,此时,滤膜还未被完全浓差极化,通量值也相对较高。

透出液控制

在许多孔径较小的切向流超滤应用中,仅对流量和回流压力进行控制,而不对透出液进行流量控制,这是一种最为简单的控制方式,通常用于产品存在于回流液中的操作。然而,在某些应用中,透出液控制会比简单控制流量和回流压力更有效。例如在孔径比较开放的切向流微滤应用中,有时仅在很小的TMP下,透过液就可以达到很高的流量,仅有非常小部分的液体作为回流液。此时,虽然获得了高通量,但这种操作与常规过滤方式相当接近,失去了切向流操作方式的优势。在这种情况下,经常会形成严重的浓差极化现象,此时,必须对透过端通量进行控制,从而减小TMP和透过液的流速,避免产生严重的浓差极化。

透出液控制需要在透过端安装泵或阀门(图2.97),该系统除了减小透出液流量从而保证产生足够的切向流量外,还可以在不改变回流压力的情况下增加透过端的压力,从而减小TMP。

膜面积的确定

在确定了通量和处理体积之后,还需要确定滤膜的面积。由于通量是透过液流量除以膜面积和工艺时间,因此,在流量和通量一定的情况下,膜面积和工艺时间会相互影响。延长工艺时间可以减小膜面积,降低成本和减少系统的死体积。但是,工艺时间的延长增加了产品失活和发生微生物污染的风险。

膜面积=过滤体积/通量×处理时间

在上述公式中,通量可能会在工艺过程中发生变化(特别是在浓缩操作中),所以需要计算一个平均的通量值。在工艺放大计算膜面积时,通常会设置一个安全系数,这是为了尽量减小批次间的差异对切向流过滤工艺产生的影响。在一般情况下,这个安全系数至少需增加20%的膜面积。当然,也可以结合实际工艺的情况增加或减小这个安全系数。

透析优化

如果工艺中涉及到透析步骤,首先需要选择透析的方式。最常见的透析方式有批次透析和等体积透析两种。批次透析是指将透析缓冲液以一定体积加入样品罐中,然后浓缩至某一体积时再次加入透析缓冲液,不断重复,直至达到透析要求为止。等体积透析是指在透析过程中,保持透出液流出和透析缓冲液加入的流速一致,在等体积透析过程中,回流液体积保持恒定。需要明确的是,批次透析的方式在缓冲液置换时,效率不如等体积透析高。此外,不断变化的料液浓度会使优化过程难以进行。因此,等体积透析是更为常用的优化透析方式,在缓冲液置换的过程中,等体积透析效果要明显优于批次透析(图2.98)。

选择了透析方式之后,还需要确定在什么浓度进行透析。在浓缩工艺中,由于浓度的增加,通量通常会逐渐减小。低浓度下进行透析可以获得较高的通量,但透析体积会比较大,此时在工艺时间一定的情况下,会需要较大的膜面积和较多的缓冲液;在过高的浓度下进行透析时,可以节省缓冲液的用量,但由于通量太低,在工艺时间一定的情况下,所需要的膜面积仍会较大。因此,需要在一个合适的浓度下进行透析,从而使膜面积或者工艺时间得到最优化。

一种常见方式是用通量降为零时所对应的大分子浓度值(称为凝胶点,Cgcl)除以自然对数的底数e(e=2.718),所得到的浓度值作为优化的透析点。这种计算方法仅适用于通量衰减和浓缩倍数的对数值呈标准的线性关系时进行找到优化透析点的近似值。

在标准的压力控制的切向流过滤工艺中,也可以采用另外一种更为准确和普遍适用的方法来得到优化的透析点。方法是选取浓缩过程中不同浓度的点,以优化参数对产品浓度作图(图2.100),其中优化参数=C×Jf;C为产品浓度;Jf为膜通量。

-300x210.jpg)

图2.100优化透析点的确定方法(二)

取曲线中优化参数值最高点的浓度为优化透析点的浓度,在该浓度进行透析,工艺时间一定时所需膜面积最小。在某些情况下,相同浓度的溶质在不同缓冲液中的通量值可能会有较大差异。此时,可在两种缓冲液条件下分别作图,为安全起见,选择两个优化透析点中浓度较低的一点作为优化透析点,而实际的优化点往往位于两者之间,因为透析是一个缓冲液成分逐步变化的过程。

优化透析点只是获得最小膜面积的理论点。在实际工艺中,需要根据情况进行调整。比如,在优化透析点时,回流液的体积已经小于最小循环体积或者此时产品已失活,就需要降低透析点的浓度。以较多的缓冲液用量和较大的膜面积使工艺得以顺利进行。

切向流过滤工艺的优化是工艺选择和放大的第一步,也是最为重要的一步。选择合适的切向流过滤系统并进行合理的参数优化可以使工艺更为经济和有效。